trend:

Sustainable Marine Resources

anno di fondazione:

2014

founders:

Alessandro Taini Giorgio De Vitalis Andrea Pavoni

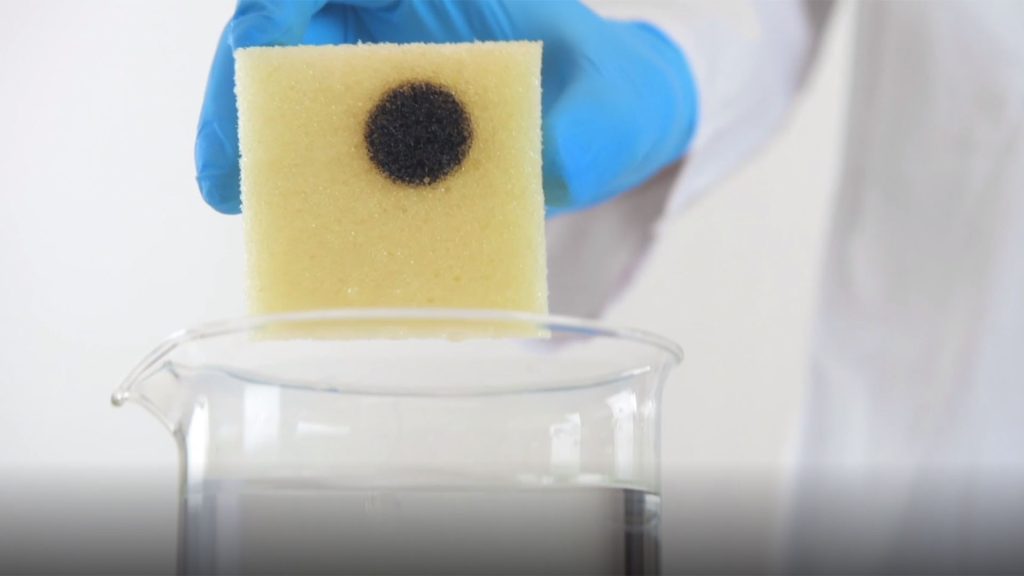

Test1 ha sviluppato e brevettato una tecnologia innovativa chiamata FoamFlex200: una spugna poliuretanica con una grande capacità di assorbimento delle fuoriuscite di idrocarburi e loro derivati sia su acqua che su terra.

Il materiale può assorbire circa 30 volte il suo peso di qualsiasi idrocarburo e può essere riutilizzato oltre 200 volte, contribuendo significativamente alla salvaguardia dell’ambiente.

meet the startup

Il fenomeno degli sversamenti di idrocarburi è purtroppo molto più drammatico di quanto si pensi. Ogni anno, secondo l’Istituto Superiore per la Protezione e la Ricerca Ambientale, il Mar Mediterraneo subisce sversamenti di idrocarburi per circa 600.000 tonnellate, compromettendo irrimediabilmente l’ecosistema sia a livello ambientale che faunistico, provocando danni anche al settore industriale (in particolar modo ittico), turistico e commerciale.

Come pulire l’acqua contaminata da idrocarburi nel modo più efficace possibile?

Test1 ha messo a punto e brevettato FoamFlex200, una spugna di schiuma poliuretanica oleofila in grado di assorbire idrocarburi e derivati fino a trenta volte il suo peso. Non solo, a differenza degli altri prodotti sul mercato che sono “usa e getta”, ciascuna spugna può essere riutilizzata fino a 200 volte, riuscendo ad essere efficace in qualsiasi area geografica e condizione in cui si verifica lo sversamento.

Ne abbiamo parlato con il co-founder Alessandro Taiani.

Come nasce Test1?

Test1 è stata fondata nel 2014 da me, Giorgio De Vitalis e Andrea Pavoni ma l’idea ha radici molto più lontane.

Negli anni ’70 gli idrocarburi scaricati dalla Montedison (Montecatini Edison S.p.A.) costellavano la laguna veneziana di chiazze visibili fino a Piazza San Marco. Giuseppe Peroni, chimico presso la Montedison e amico di mio padre, fu incaricato dall’allora Sindaco di Venezia di trovare una soluzione al problema.

In un rapporto della Guardia Costiera Americana, Peroni scoprì che il poliuretano poteva essere particolarmente adatto per il recupero degli idrocarburi in acqua ma i suoi studi si arenarono prima di concretizzarsi, sia perché il poliuretano si rivelò essere un prodotto molto complesso dal punto di vista chimico e sia perché la Montedison venne acquisita e Peroni si trasferì negli Stati Uniti.

Nel 2014 Peroni ha incontrato casualmente la mia famiglia e, insieme, abbiamo deciso di riprendere le ricerche che hanno poi dato vita a Test1.

Quanto tempo avete impiegato a brevettare FoamFlex200?

Per arrivare alla formula ci sono voluti due anni di ricerca e sviluppo interno. Nel 2016 siamo passati ad una fase di analisi del mercato (struttura, attori, problemi, necessità) che ha dato il via ad un periodo di sperimentazione con diverse realtà: organizzazioni attive in ambito petrolifero, laboratori di ricerca e università italiane e internazionali.

Queste collaborazioni sono servite a validare il prodotto, testando l’efficacia del design del materiale, le modalità di applicazione, identificando le possibili problematiche e definire le relative soluzioni.

La prima sperimentazione fuori laboratorio è avvenuta nel 2018, dopo la tempesta Emma che ha causato il naufragio di alcuni battelli a Port Gran Tarajal nelle Canarie, con conseguente sversamento di combustibile. Nel risanamento è stata utilizzata FoamFlex200, consentendo il recupero di 54 tonnellate di idrocarburi in soli 2 giorni: il 50% dello sversamento contro il 20% solitamente raccolto con le più tradizionali tecnologie.

Dopo questa prima esperienza si sono moltiplicate le applicazioni nel settore oil (offshore e in shore), nel trasporto marittimo e nella nautica da diporto; oltre alla messa a punto di sistemi di filtraggio in contesti industriali in Europa, Africa e Stati Uniti.

Nel frattempo sono iniziati i percorsi di accelerazione: ad oggi, Test1 ha partecipato a 6-7 programmi tra Italia ed Europa. Dal 2018 FoamFlex200 è una tecnologia brevettata.

Come funziona il prodotto?

FoamFlex200 ha l’aspetto di un “tappetone” spugnoso molto lungo che può facilmente essere tagliato in autonomia all’occorrenza. Il prodotto è molto facile da utilizzare e questo è fondamentale, soprattutto in situazioni di emergenza o in cui non c’è un esperto in grado di intervenire. Inoltre, è anche riutilizzabile perché la spugna viene strizzata e l’olio raccolto può potenzialmente avere ancora una seconda vita, se opportunamente trattato, ad esempio nei termovalorizzatori.

Per strizzare il materiale dopo ciascun utilizzo esiste un macchinario apposito, disponibile in tre versioni, di cui la più venduta è quella manuale perché è la più leggera e la più maneggevole (basta una sola persona per trasportarla). Tutti i nostri clienti vengono inizialmente affiancati da noi con un momento di training sull’utilizzo del materiale e del macchinario.

Grazie alle celle aperte con un effetto idrofobico superiore al 95%, un kg di FoamFlex200 raccoglie circa sei tonnellate di idrocarburi (in valore assoluto). Progressivamente a causa dell’usura questo valore si dimezza, arrivando a 3-4 tonnellate.

Per ogni spugna sono però stimati più di 200 utilizzi.

Pensando ad un prodotto che raccoglie idrocarburi, il collegamento immediato è alle grosse petroliere che rilasciano petrolio in mare. Ci sono altri ambiti e contesti di applicazione?

In realtà questa è la punta dell’iceberg, perché gli sversamenti avvengono ogni giorno, in ogni parte del mondo: da chi fa benzina alla barca, alla nave che pulisce il ponte con l’olio, alle raffinerie, agli sversamenti da pipeline, ecc.

Guardando ai dati disponibili – perché di alcuni Paesi è impossibile ottenerli – si scopre che la media annuale di sversamenti è pari a più del doppio delle tonnellate di idrocarburi che sono state disperse nel disastro avvenuto nel Golfo del Messico nel 2010.

Basti pensare che, solo nel Mediterraneo, ogni anno vengono sversate decine di migliaia di tonnellate di greggio (dati UNEP United Nation Environment Programme – MAP Mediterranean Action Plan).

Noi lavoriamo per diversi segmenti di mercato: settore oil (off shore e in shore), trasporto marittimo, nautica da diporto, sistemi di filtraggio in contesti industriali.

In alcuni ambienti particolarmente delicati, come in Sardegna, a ridosso di riserve naturali o di barriere coralline, stiamo lavorando a un piano di contingency in modo che i responsabili delle aree siano in grado – in caso di inquinamento – di intervenire tempestivamente per tutelare le acque e salvaguardare l’area.

Abbiamo poi ideato dei pratici “Ocean cleaning kit” utilizzabili anche per piccole imbarcazioni, come i motoscafi da 15 mt. Sono utili per assorbire l’olio del motore che si accumula insieme all’acqua nelle sentine e si disperde in mare uscendo dal porto, quando solitamente le sentine vengono aperte per essere svuotate.

Ma i possibili ambiti di applicazione di Test1 non si limitano al mare: abbiamo, infatti, in programma di aprirci anche all’ambito industriale, integrando FoamFlex200 in una linea di filtri che dovrebbe essere lanciata sul mercato già nei prossimi mesi.

Come sta andando il percorso di accelerazione?

Abbiamo come obiettivo quello di far crescere la società, non solo in ottica di prodotto, ma anche di servizio e in questo senso FAROS e le attività con i suoi partner ci sono di grande aiuto.

Ma non solo. Con Acciaierie d’Italia, partner dell’acceleratore, abbiamo dato il via ad un progetto pilota per testare la nostra tecnologia in nuovi ambiti di applicazione.

Insomma, vogliamo massimizzare tutto il supporto che ci viene dato. Un domani, chissà, si potrebbe arrivare a realizzare una sorta di hub di tecnologie green di riferimento per la gestione dell’inquinamento da idrocarburi.